从“优生优育”谈质量预防

联系电话

联系电话

关注我们

公众号

关注公众号 获取更多灵感

- 返回顶部

质量预防,应从哪里入手?

发布时间:

2024-05-07 00:12

我曾经在《质与量的战争》中介绍了格鲁库克博士质量链的“三分法”,即把一个完整的企业核心业务链条划分成三个阶段,分别是:

1、从市场/销售到设计/开发,主要负责产品质量;

2、从采购、制造到交付,主要负责交付质量;

3、从物流到服务,主要负责支撑质量。

这个产品从无到有的价值实现的“生产”过程,和我们熟悉的母亲“生产”过程何其相似!

女性生孩子的过程,原本就分为三个阶段:第一个阶段是十月怀胎,第二个阶段是进产房,第三个则是坐月子。

当我们在谈及优生优育的话题时,意图明确,就是为了生一个健康聪明的宝宝。于是,每个人都会不自觉地遵循着一个常识性的自然法则,那就是我们所谓的“优生法则”——“十月怀胎”更加关键。

从中,我们可以解读出三个简单而关键的问题。

其一,我们一直以来都把工厂当作一个活的生命体来看待,看企业也是这样,也是活的;反之,西方人总是倾向于把企业看作是一个没有生命的赚钱机器,是死的。所以,我们有“百年老店”的概念一一活的东西才有可能存在百年、千年,他们只有成功与失败的概念,如今升级为永续经营、可持续发展的概念。

其二,优生优育需要预防,而重视“十月怀胎及以前”,就是预防。这与我们常规的思路是相逆的。因为人们常常关注看得见的东西,而忽略看不见的东西。显然,看不见的才更加关键。

其三,我们在谈品质与预防,就像是在谈优生优育。然而在现实中,那些所谓抓“生产”品质的人们则完全违背了优生优育的自然法则。比如,在许多公司,质量人员占总人数的5%~8%,甚至更多。问题是他们都在哪里呢?答案是,绝大多数人都在“产房”——生产车间里面忙着呢。

举个例子。

某家企业,全部的质量人员有近400人;

在“十月怀胎”的地方,市场和销售没有人,研发系统大概有200多人;

在“坐月子”的地方,亦即后端的服务过程,大概有四五个人。

那么,大多数人在哪里呢?都在“产房”。

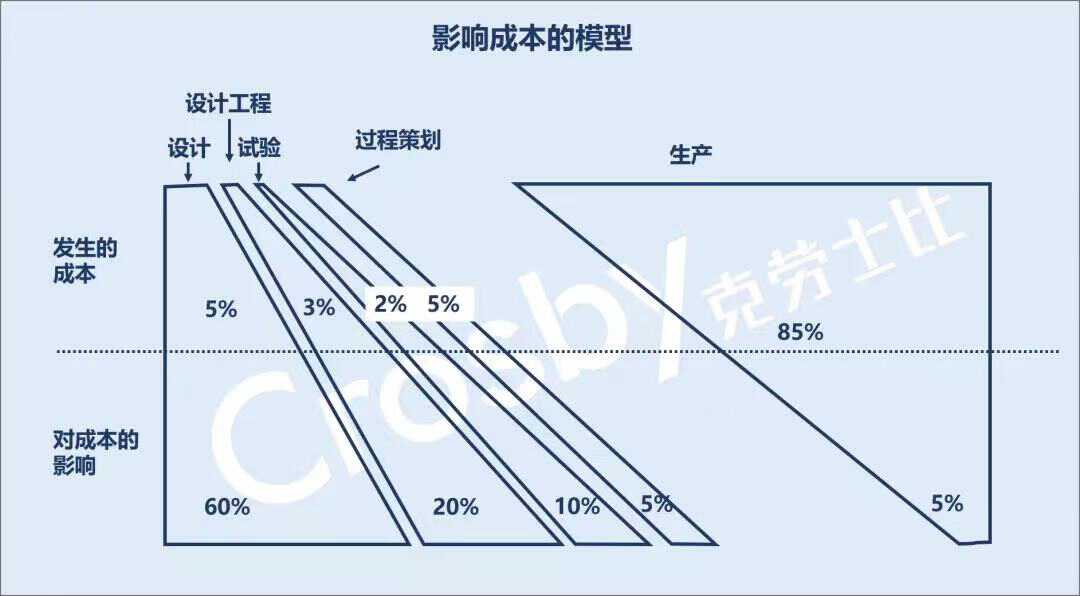

如果我们再能够联想到核心业务流程“端到端”的集成与数据链条的打通问题,再一次在脑海中匹配“影响成本的模型”图,那么就更要尝试一下我给大家的建议了:回家去,向家里的那位“厂长”请教,然后把“优生法则”更好地运用到企业里面。

这里的所谓“匹配”是有切实的含义和真切的情景的。虽然它是通过财务的角度对成本产生影响,做了量化的表达和对比,但它似乎说的就是我们现实中质量管理资源的分配现状与问题产生的原因一一原来我们是循着看得见的或成本产生的因素去分配资源的。

比如实际发生的成本:设计占5%,设计工程3%,试验2%,过程策划5%,而生产则高达85%。也许正是由于它们是实实在在发生的、看得见的,才牵引着管理的资源尤其是质量管理的资源进行了“橄榄球型”的配置。

而对成本的真正影响,则正好反了过来:生产环节仅仅占5%,而设计、工程和试验方面,加在一起高达90%。当然,这还没有包含销售、战略与营销,不过可以想象,它们对成本的影响更是大得惊人。

这就再一次印证了我们“治理长江要从源头抓起”,尤其是零缺陷之“零进零出”原则的正确性和实效性。

正如克劳士比学院反复强调的那样,成本和PONC让人们突然对品质有了意识,对预防有了意识。因为所谓意识,就是人们对某些事情关注的程度与水平。这也就是我们要用价值和金钱来衡量质量的原因。

只有当预防和成本碰撞在一起的时候,才能激起预防的火花,也才有可能产生实际的行动,以及想要达成的结果。

华为公司的销服系统很早就开始抓质量了。

十几年前,当时的负责人胡厚崑在明白了“治理长江”的意义之后,便要求每一个国家部和地区部总裁都要成为首席质量官,并使用了公司特有的考核的方式,将质量的管理责任“回归”到他们身上——也就是我反复强调的“司机归位”的主张。

其意图非常明确,那就是要紧紧地抓住“合同质量”这个牛鼻子,将合同作为所有工作的中心,以推动整个系统工作流程的改进。当然,关键就是在流程的改进过程中,将质量的要求和标准不断优化,然后构筑进去。

后来,他们又有了要在销服系统设立QA人员的需求,再后来,就开始设立质量组织了。因为他们已经在实践中认识到,把流程打造好,配上QA进入执行流程的团队,就会提升能力;把LTC(线索到现金)流程执行好,自然而然就能够保证输出高质量的合同。而QA的核心作用,就是要保证输入输出各环节的高质量。

同时,建立“质量回溯”与问责机制,以促使大家去不懈地追求高质量;还要落实公司的“质量审计”要求,不仅审查LTC是不是全流程关注了质量,而且重要的是审计流程执行过程中是否有问题。最后,在国家部和地区部层面设立首席质量官。

GT公司,由于客户端出现了批量事故,造成订单的减少和经营的困难。于是,便开启了“管理变革年”,变革的主题有很多,但最易行的只有两个:提升品质和降低成本。

质量系统在进行质量战略解码的过程中,达成了“成就客户价值,助力经营绩效”的共识。然后,将企业的经营指标逐一解码成质量的控制指标或质量经营的价值贡献指标,包含了三个方面,质量团队的优化,PONC减少以及市场不良率的减少。

为此,一方面对质量团队的人才结构以及人员构成和分布进行排查诊断,以提出改进的方向与有效举措。

分析表明:在全集团超1000人的庞大的质量队伍中,超过38%的是制造过程的QC,主要在做问题拦截的工作;而在客户端只有4%的人员,设计系统的QA也只有8%,物料部分占了11%,产品可靠性测试占了9%,出货占了3%,供应商质量管理占了4%。

于是,他们提出“产房里面闹革命”的方案,加大源头的资源布控,培养更多的BP(业务伙伴)和质量专家,将生产现场的QC减少10%,以共同完成在客户端的“双零”目标,即零投诉和零退货。

一年后,效果显著。不仅连续荣获其关键客户颁发的金牌供应商荣誉,追加了订单,而且实现了P0NC削减30%的目标,整个团队得到了公司重奖。

TM公司,在顿悟了“优生优育”的道理之后,便开始对现有的质量队伍尤其是专家人员进行盘点。

然后,将更多的资源向前端的市场、研发以及后端的供应商管理分配,相应地增加了客户关系改善工程师、研发质量工程师、流程工程师以及供应商质量管理工程师;而对于制造端,则强调质量工程师、工艺工程师与制造工程师的协同作战。

他们基于“符合要求链”来优化整个的流程,设定了全链条质量要求的关键闸口,由质量部门的人员进行管控,而原来那些过程中的检验检查人员,便融入了生产管理流程之中。

这样一来,不仅定位清晰了,目标明确了,人员精简了,而且对于公司构建端到端的业务流程的变革项目,起到了积极的建设性的作用。当然,其效果也是显而易见的。

上一页

上一页

更多资讯

2024-05-07

2024-04-10

2024-03-28

2024-03-12

2024-01-04